TESTING BUSINESS IDEAS, par David J. BLAND et Alex OSTERWALDER, aux éditions WILEY ***

Ce livre en version anglaise complète la génialissime série Strategyzer avec son Business Model Generation et son Value Proposition Design, dont le succès planétaire n’est plus à démontrer!

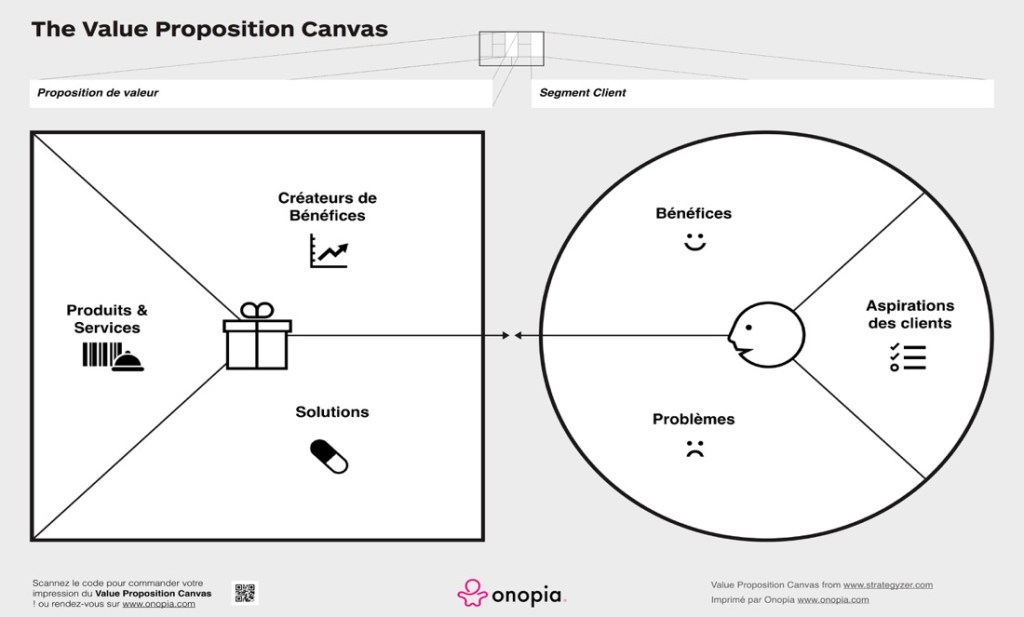

Pour rappel, le Value Proposition Canvas est une méthode permettant de mettre en résonance le profil du client (son activité, les problèmes qu’il souhaite voir disparaître, les bénéfices qu’il souhaite obtenir) avec la description de la proposition de valeur que l’entreprise désire mettre sur le marché (description du produit/service, les solutions qui soulageront les problèmes du client puis les éléments qui créeront les bénéfices escomptés par le client).

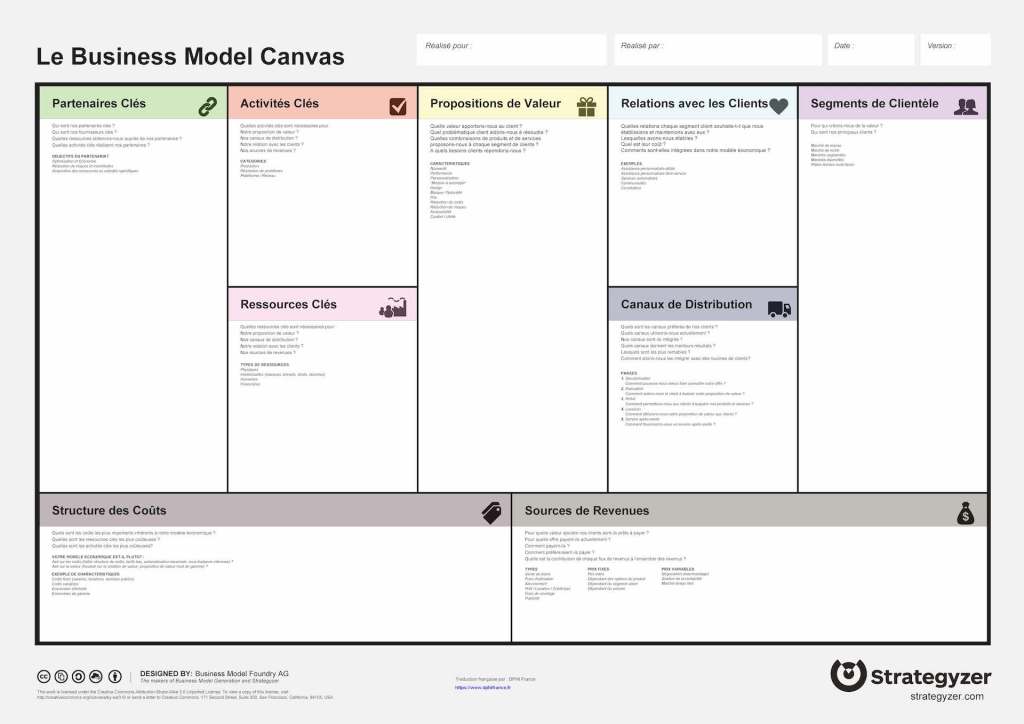

Pour ce qui est du Business Model Generation, il propose un canevas de neuf blocs permettant de représenter visuellement la proposition de valeur du produit/service, la cible client, les canaux de communication, les relations client et les flux de revenus attendus, pour ce qui est de la partie offre. La seconde partie de ce canevas illustre comment cette proposition de valeur est construite, en identifiant les ressources et les activités clés, les partenariats clés ainsi que la structure de coûts nécessaire.

C’est en fixant ce canevas au format A0 sur le mur d’une salle, entouré d’une équipe pluridisciplinaire et armé de blocs de post-it de différentes couleurs, que l’on pourra extraire toute la valeur de cette méthode lors de la phase d’idéation d’un nouveau service ou produit.

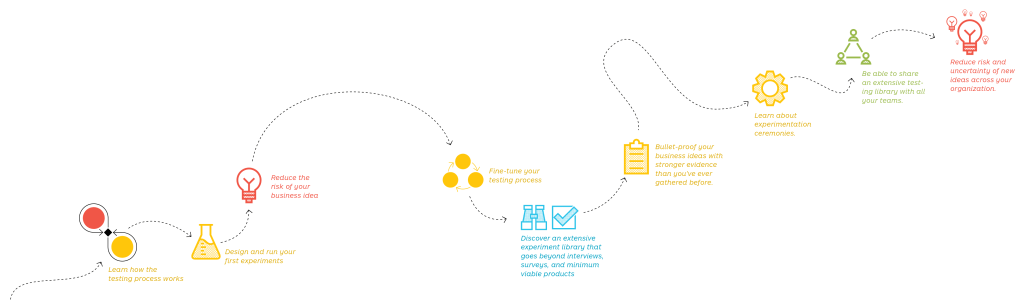

Le Testing Business Ideas a, quant à lui, pour objectif de compléter ces deux précédentes démarches en proposant une méthode pour tester rapidement et efficacement les idées business, de manière contrôlée et structurée, tout en diminuant rapidement l’incertitude et le risque liés à cette idée en faisant intervenir le client/utilisateur le plus rapidement et pertinemment possible.

Comme à son habitude, Strategyzer a admirablement bien illustré et designé ce cahier afin de nous offrir une lecture agréable et inspirante. Et parmi tous les conseils avisés et les outils exposés, vous y trouverez surtout 44 méthodes permettant de tester vos idées business!

Chaque idée étant illustrée puis détaillée avec les différentes étapes de mise en œuvre, en identifiant les coûts spécifiques, les ressources nécessaires, le temps de mise en œuvre et d’exécution requis ainsi que le degré de précision de la méthode. Une étude de cas réelle complète généralement le chapitre.

C’est donc un livre qu’il faut absolument poser sur son étagère afin de pouvoir rapidement y accéder lorsque l’on doit proposer des méthodes de test de son idée d’affaire. Je recommande ce livre à tous les entrepreneurs, startupers et autres créateurs de business!

MES GUIDE FOR EXECUTIVES, WHY AND HOW TO SELECT, IMPLEMENT, AND MAINTAIN A MANUFACTURING EXECUTION SYSTEM, par Bianca SCHOLTEN, aux éditions ISA**

Je recommande vivement la lecture de ce livre aux décideurs pressés qui souhaitent comprendre ce qu’est un MES et quels sont les enjeux d’intégration d’un tel système dans leurs ateliers de production.

Habituellement, l’abréviation MES signifie « Manufacturing Execution System ». Mais l’évolution des fonctions de pilotage d’un atelier de production pousse à préférer la terminologie « Manufacturing Entreprise Solutions ».

Dès les premières pages du livre, l’auteure Bianca SCHOLTEN, consultante chez Accenture, nous prend par la main et nous explique clairement ce qu’est un MES, quelles fonction il intègre, qu’est-ce qu’il apporte à l’entreprise, quelles questions se poser avant d’implémenter un tel système, comment aborder le calcul de son retour sur investissement, quels processus de sélection choisir, quelles étapes d’intégration suivre, puis comment le mettre en service et le maintenir en état fonctionnel. En se basant sur les normes ISA-95 et ISA-88, l’auteure décrit parfaitement les différentes couches de responsabilités hiérarchiques entre l’ERP, le MES et le contrôle des machines de production.

Bianca SCHOLTEN nous propose également une réflexion très intéressante sur le choix du bon département devant piloter un projet d’intégration de MES. Doit-il être conduit par l’IT ou par l’Engineering de production ? Vous y trouverez des arguments pertinents pour prendre la bonne décision selon le contexte dans lequel votre entreprise évolue.

Si vous êtes actif dans le domaine de la production industrielle, je vous propose encore de vous rendre sur le site de l’organisation MESA International (Manufacturing Enterprise Solutions Association International) http://www.mesa.org/en/index.asp qui soutien les deux normes précédemment citées et qui a pour objectif d’apporter l’information pertinente aux entreprises souhaitant implémenter un MES, en mettant à disposition les bonnes pratiques issues des intégrateurs de solutions.

TPM FOR EVERY OPERATOR, par Seiichi NAKAJIMA, aux éditions Productivity Press***

Ce livre de 120 pages est le support idéal pour rapidement comprendre la TPM (Total Productive Maintenance) et surtout pour savoir comment la mettre en œuvre dans son atelier de production.

Comme expliqué dans mes précédents articles, la TPM propose une solution de maintenance globale des équipements industriels incluant toutes les parties prenantes de l’entreprise, optimisant l’efficacité des machines au meilleur coût possible. Par sa pratique, la TPM permet de supprimer les six fameuses causes de perte de productivité, dont les pannes, les réglages, les pertes au démarrage, les marches à vide, les micro-arrêts, les sous-vitesses et les non-qualités. Vous retrouverez ceci dans la théorie de l’OEE (Overall Equipement Effectiveness) également présentée préalablement dans ce blog.

Cet ouvrage-ci est toutefois dédié spécifiquement à l’opérateur machine, car c’est lui qui est en première ligne pour utiliser et maintenir l’outil de production au maximum de sa performance, mais également pour anticiper les pannes et prévenir les accidents. En contact physique avec sa machine, c’est lui qui comprend le mieux son fonctionnement et son état de marche. Il méritait donc un livre rédigé expressément pour lui !

Dans ce cadre, l’opérateur machine est en charge de la maintenance autonome (contrôles visuels, nettoyages, lubrifications, resserrages) qui est généralement effectuée de manière journalière. Il est aussi impliqué durant les inspections périodiques des responsables de la maintenance qui effectueront les diagnostiques nécessaires à la préparation des opérations de restauration qui permettront ensuite de retrouver l’état normal de fonctionnement de la machine.

A ce sujet, ce livre propose une métaphore très intéressante avec la médecine. En effet, nous faisons également de la maintenance préventive de notre corps en nous lavant chaque jour, en soignant nos petites blessures, en se préoccupant de notre alimentation, en faisant du sport et en contrôlant les signaux faibles pouvant être à l’origine d’un futur problème de santé. Cette attention permet de mieux se porter et de vivre finalement plus longtemps. Nous en sommes tous convaincus. Toutefois, pour augmenter ses chances de survie, ceci n’est de loin pas suffisant. Il nous faut également faire des checkups périodiques pour contrôler plus en profondeur notre état de santé, dans le but de mettre en place des traitements préventifs ou curatifs lorsqu’un quelconque problème est détecté. Et nous faisons tout cela en tenant compte de notre budget. Cette analogie est une excellente manière d’illustrer la raison d’être et les bénéfices de la maintenance prédictive totale.

Ce livre apportera encore de nombreux conseils utiles aux opérateurs machines pour leur assurer un meilleur environnement de travail ainsi qu’une meilleure disponibilité de l’outil de production, avec une sécurité maximisée. Plusieurs outils et règles à suivre sont également proposés dans le plus pure style de la TPM. On y parle aussi de l’OEE, de la détérioration accélérée des machines, de la cause des pannes mais encore de la création des équipes et des outils de communication et de reporting pour soutenir cette démarche d’amélioration continue.

TPM FOR SUPERVISORS, par Kunio SHIROSE et Seiichi NAKAJIMA, aux éditions CRC Press ****

Pour comprendre les origines et l’objectif de l’OEE (Overall Equipement Effectiveness) exposé dans les précédents articles, il est nécessaire de comprendre la philosophie de la TPM (Total Productive Maintenance, traduit par Maintenance Productive Totale en français).

Il s’agit en fait d’une vision globale de la maintenance des équipements industriels incluant les spécificités des différents types de maintenance (Preventive Maintenance, Breakdown Maintenance, Maintainability Improvement et Maintenance Prevention).

Le but de la TPM consiste à améliorer le rendement des machines en mettant en œuvre des pratiques proactives, en prévenant les défauts de qualité, en limitant les arrêts de production et les ajustements, en rendant le travail plus facile et plus sûr pour les opérateurs.

Les trois terminologies contenue dans la TPM peuvent se résumer de la sorte:

- Totale car on considère tous les aspects de la maintenance des équipements en y associant tout le personnel, de l’opérateur au concepteur de la machine.

- Productive car l’objectif est d’assurer la maintenance tout en produisant et en pénalisant le moins possible la production.

- Maintenance car il s’agit de maintenir l’équipement disponible en bon état de fonctionnement, en le nettoyant, en le graissant, en le réparant et en acceptant d’y consacrer le temps nécessaire.

Comme rappelé par les auteurs, le succès de la TPM dépend de la participation et de la coopération de tous les employés. On peut dire que c’est le tandem homme-machine qui est capital pour obtenir une disponibilité et un rendement maximal de l’appareil de production de l’atelier ; une machine de qualité, des processus optimaux et des équipes motivées et compétentes!

C’est comme pour la course automobile. Sauf qu’ici on parle d’une stratégie pour gagner plusieurs championnats et pas pour gagner une simple course. Pour se faire, il faut une excellente voiture, un excellent pilote, mais également une excellente équipe motivée, dynamique et compétente. Il faut également savoir économiser la mécanique et le pilote, puis être capable de détecter et de réagir rapidement aux difficultés, en capitalisant la connaissance.

Et pour obtenir une disponibilité maximale des équipements, le rôle de l’opérateur de la machine est central. Car c’est lui qui travaille toute la journée avec la machine. C’est donc lui qui peut le mieux détecter les signaux faibles et les anormalités annonçant les pannes. Sa faculté à se montrer proactif et à collaborer avec l’équipe de maintenance est un facteur clé de succès.

C’est aussi l’opérateur machine qui est le mieux placé pour définir les conditions de fonctionnement de l’équipement et l’environnement de travail de l’atelier. Et c’est encore lui qui connait le mieux les causes d’arrêts de production de la machine.

C’est pour cela que l’opérateur machine est impliqué dans la Maintenance Autonome de sa machine. Ainsi, il connaît davantage son outil de production et le nettoyage se transformera en inspection continue anticipant la plupart des problèmes.

Bref, ce livre passionnant, rapide et simple à lire, vous explicitera tous ces points en vous apportant une vision globale de la maintenance et de la performance des équipements industriels. Il propose également une marche à suivre pour ceux qui souhaite implémenter cette pratique dans leurs ateliers.

Quant aux auteurs Kunio Shirose et Seiichi Nakajima (comme par hasard japonais), ce ne sont pas de simples théoriciens. Ils ont des années d’expériences dans l’industrie Américaine et Japonaise. Vous gagnerez ainsi des années de travail en suivant leurs conseils avisés!

MSP/SPC, APPLIQUER LA MAÎTRISE STATISTIQUE DES PROCESSUS, par M. PILLET, aux éditions EYROLLES ***

Lorsque l’on s’intéresse à l’amélioration de la productivité industrielle, il est inévitable de s’intéresser également à la gestion de la qualité et donc à la maîtrise des processus de fabrication.

C’est pour cette raison que la Maîtrise Statistique des Processus – abrégée par le sigle MSP en Français et par SPC en anglais signifiant Statistical Process Control – est devenue un sujet d’intérêt dans ma démarche de compréhension et de maîtrise de la productivité.

C’est donc à travers ce livre robuste de 500 pages que j’ai découvert puis approfondi cette thématique passionnante, pour laquelle il est toutefois nécessaire de s’investir dans le calcul statistique qui est l’élément central de cette démarche. Car le motto de cette discipline consiste à maîtriser la variabilité des processus de fabrication, qui est soit dit en passant l’ennemi de l’excellence et des démarches Lean Six Sigma.

Fort de ses connaissances et de sa longue expérience du domaine, l’auteur Maurice PILLET nous offre un livre de référence complet et abouti, généreux en informations et en partage d’expériences, où la pratique côtoie de prêt la théorie. Il va ainsi nous faire découvrir la MSP, dont sa mise en œuvre induira inévitablement une modification de la culture industrielle de l’entreprise, à l’instar de la mise en œuvre des pratiques Lean.

L’auteur commence par nous expliquer le rôle primordial de la cote cible par rapport aux tolérances de fabrication, puis nous apprendrons à faire la distinction entre les causes communes des défauts et les causes spéciales. Les premières étant attribuables au hasard qui est toujours présent dans les processus industriels, alors que les secondes sont exceptionnelles et plutôt dues à un déréglage ou à l’usure. Dans la foulée, nous apprendrons à calculer la moyenne et l’écart type d’une caractéristique mesurable sur la base d’un échantillon, en tenant compte de la combinaison de plusieurs caractéristiques élémentaires.

C’est le moment où l’on comprendra que la répartition des produits fabriqués par une machine suit une courbe en cloche selon une loi dite « loi normale« , appelée également loi de Gauss ou loi de Laplace Gauss. Pour ce faire, un chapitre entier est consacré aux calculs statistiques, à la mesure des échantillons, au calcul de la dispersion, à l’écart type, à la moyenne et à la médiane, pour ne citer que ces éléments clés.

Nous allons ensuite entrer dans les concepts de base de la MSP qui sont premièrement le suivi de la variabilité et le pilotage par les cartes de contrôle, puis secondement l’évaluation de l’aptitude des processus par les capabilités. Les cartes de contrôle permettent à l’opérateur de détecter rapidement et visuellement si le processus qu’il conduit subit des causes communes de variabilité ou des causes spéciales. La carte standard affiche le graphique de la moyenne et le graphique de l’étendue, dans les limites de contrôle naturelles du processus (+/- 3 Sigma). L’auteur nous amène ensuite dans le perfectionnement de cette carte selon les cas d’utilisation, en précisant quelle est la meilleure méthode selon le cas de figure rencontré en pratique. Mais ce sujet devient rapidement ardu en raison des nombreuses règles et exceptions, motif pour lequel je ne vais pas me risquer dans le résumé de ce thème.

Ce livre nous apporte donc toutes les clés pour savoir établir et interpréter ces cartes de contrôle et ainsi agir de manière préventive sur les processus de production industriels. Ceci nous permettra de limiter les coûts de mesure des produits fabriqués en sélectionnant des échantillons optimums, en évitant par-dessus tout de constater la non-qualité en fin de processus, obligeant alors l’entreprise de jeter la production non-vendable. Nous parlons donc ici d’une méthode permettant d’optimiser la production de produits de qualité à un coût réduit, même pour de petites séries de fabrication.

Cet ouvrage nous propose également bon nombre de tabelles et de graphiques pour calculer les limites au-delà desquelles un processus particulier ne se trouve plus sous contrôle, en tenant compte du nombre d’échantillons et de la manière de les prélever. Ce livre m’a également ouvert l’esprit sur la notion de capabilité (aptitude) d’un processus qui représente le rapport entre la performance demandée et la performance réelle d’un processus. A savoir qu’il existe deux indicateurs de performance du processus pour le long terme et pour le court terme. Cette notion représente d’ailleurs le cœur de cet ouvrage, agrémenté de beaucoup de formules prêtes à l’usage, complétées par des explications très détaillées.

Nous y trouverons encore un chapitre concernant la maîtrise des processus multidimensionnels engendrés par la complexité croissante des processus industriels modernes, puis des explications sur les méthodes de collecte de données, des représentations graphiques comme la boite à moustache, ou encore l’étude de la normalité de procédés, l’approche à suivre pour des distributions non-gaussiennes et bien d’autres sujets encore que je laisse à chacun découvrir dans ce très bon ouvrage que je recommande à ceux qui travaillent dans le domaine de la qualité.

TECHNIQUES DE PRODUCTIVITÉ, COMMENT GAGNER DES POINTS DE PERFORMANCE, par Christian HOHMANN, aux éditions EYROLLES ***

Voici un livre en français qui parle de la productivité de manière globale, en expliquant clairement de quoi il s’agit et comment procéder pour rendre son entreprise davantage performante, en tenant compte de toutes les parties prenantes.

Le public visé par cet ouvrage est composé des responsables et des encadrants de l’entreprise industrielle. La démarche qui repose sur le Lean Management consiste à les aider à identifier et à exploiter les leviers de la productivité pour conduire l’entreprise au bout du voyage vers l’excellence, en empruntant le chemin du progrès permanent. Le cadre et les enjeux de ce périple sont très bien décris, en tenant compte de notre environnement concurrentiel et compétitif dans lequel nous vivons actuellement. Ce livre nous ouvre l’esprit sur les démarches à entreprendre et sur les pièges à éviter.

J’ai particulièrement bien aimé le chapitre initial décrivant le contexte mondial dans lequel évolue nos entreprises et nos dirigeants. Et c’est au détours d’un paragraphe que j’ai relevé une phrase des plus pertinentes qui soit : « Si, par le passé, les petites entreprises étaient « mangées » par les grandes, aujourd’hui ce sont les plus rapides et les plus réactives qui « mangent » les plus lentes ! ». C’est pourquoi il est capital d’avoir une organisation agile et productive pour posséder de meilleures armes que ses concurrents dans la conduite de cette bataille économique permanente.

Le lecteur trouvera dans ce livre un excellent support pour comprendre les démarches d’améliorations continues, les bases du lean manufacturing, les principes de l’élimination des gaspillages, la notion de création de valeur, la gestion des flux, la notion de goulot issu de la Théorie des contraintes ou encore les principes fondamentaux de la supply chain. Bref, une parfaite vue hélicoptère de la thématique de la productivité décrite dans son écosystème entier.

Le chapitre principal décrit, quant à lui, les différents leviers de la productivité sur la base de l’arbre de la valeur, plaçant l’indicateur ROCE à sa base (Return On Capital Employed). Cet indicateur permet en effet de mettre en avant le profit généré par une activité par rapport au capital investi. Cet arbre fait référence à la main-d’œuvre, aux coûts standards, aux stocks et aux méthodes. Tous les éléments clés sont ainsi passés en revue pour nous permettre de faire les bons choix dans nos décisions à venir.

C’est seulement après ce tour d’horizon global que nous arrivons finalement au chapitre pour lequel j’avais acheté ce livre : la mesure de la productivité industrielle. Et je n’ai pas été déçu, car il propose une excellente approche de la mesure de la productivité des machines sur la base de la théorie de l’OEE (Overall Equipment Effectiveness), que les français ont renommé TRG (Taux de Rendement Global). La démarche explicative suivie par l’auteur permet de comprendre comment mesurer les différentes pertes de productivité, puis également comment calculer les différents indicateurs qui permettent de catégoriser ces pertes dans le but de trouver rapidement les causes racines des problèmes. On y trouvera également des conseils pour choisir la méthode de saisie appropriée (manuelle, semi-automatique ou automatique). J’ai particulièrement bien aimé l’étude de cas du « chantier TRS » qui décrit une situation pratique réaliste d’amélioration de la productivité d’une machine industrielle, en passant par les différentes phases d’interrogation et d’apprentissage de l’équipe. Cet ouvrage décrit encore comment analyser les différentes activités d’usage de la machine sur la base des données collectées et des tableaux de bords établis, en proposant différents outils et méthodes.

Néanmoins, j’émets quelques retenues sur la pédagogie de ce livre qui ne propose que peu d’illustrations visuelles des outils proposés. Je ne pourrai donc pas en faire un livre de chevet pour soutenir la mise en œuvre de l’amélioration continue de la productivité dans mon entreprise.

QU’EST-CE QUE LE LEAN SIX SIGMA, par Michael GEORGE, Bill KASTLE et Dave ROWLANDS, aux éditions Maxima ****

Le Lean Six Sigma est une méthode d’amélioration continue permettant d’atteindre les objectifs de l’entreprise en adéquation avec les besoins clients, en termes de qualité, de rapidité et de gestion des coûts, en utilisant des données réelles pour identifier et éliminer les problèmes liés aux processus. Certaines personnes perçoivent également cette méthode comme un moteur d’amélioration, car elle instaure de nouveaux rôles et de nouvelles procédures au sein de l’entreprise.

Le Six Sigma est à lui seul une méthodologie permettant de travailler mieux, en analysant les défauts d’un processus productif afin de le stabiliser avant de l’amener vers la perfection, de manière contrôlée. Le Lean, quant à lui, permet de travailler plus vite en traquant les gaspillages.

Le Lean Six Sigma repose donc sur 4 clés principales qui sont la satisfaction client (1), l’amélioration des processus (2), le travail en équipe (3) et les données et les faits (4), à partir desquels les décisions sont prises. On parle donc de la manière d’écouter le client (Voice of Customer), de la technique pour éliminer les variations, de la collaboration et de la mesure statistique des données. Vous obtiendrez donc des idées pour aider votre entreprise à se développer dans un monde où les clients exigent une qualité élevée et une livraison rapide des produits à des coûts minimaux.

Ce principe vous permettra de comprendre, entre autre, pourquoi un processus lent est source d’erreur alors qu’une qualité élevée permet d’atteindre de grandes vitesses de production, tout en minimisant les coûts. Si cela vous semble impossible, je vous conseille de rapidement acheter ce livre pour corriger votre perception erronée de la productivité.

Cet ouvrage de 130 pages a donc pour ambition de vous présenter cette technique sous un angle simplifié, facile et rapide à lire. Il vous permettra de comprendre les tenants et aboutissants de cette pratique, que ce soit pour ceux dont l’entreprise se lance dans une démarche Lean Six Sigma, ou alors pour les managers devant améliorer les performances de leurs équipes, que ce soit dans le monde de la production ou des services. Si vous n’êtes pas un adepte de cette discipline, vous découvrirez également des outils et des KPI efficaces et simples à mettre en œuvre.

OEE FOR OPERATORS, OVERALL EQUIPMENT EFFECTIVENESS, par The Productivity Development Team, aux éditions CRC Press ***

Voici un livre idéal pour les opérateurs machines qui souhaitent comprendre les tenants et les aboutissants de l’amélioration de la productivité industrielle ainsi que les raisons pour lesquelles ils sont impliqués en première ligne de ces démarches.

Pour augmenter l’efficacité d’un équipement industriel et l’utiliser au maximum de ses capacités, il est nécessaire de mesurer sa performance et son utilisation, sur la base d’une méthodologie simple et fiable. C’est ce qu’apporte l’OEE, en proposant une manière standardisée de collecter et d’analyser les données de l’atelier de production, en minimisant la surcharge de travail des opérateurs machines.

Cet ouvrage mentionne comment automatiser cette collecte d’information au travers de solutions informatiques modernes, en proposant même un outil didacticiel permettant de mieux comprendre comment mettre en œuvre une telle solution dans son entreprise.

Pour rappel, l’OEE permet de déterminer l’état de fonctionnement réel de l’équipement (son état de santé) ainsi que son potentiel d’amélioration. C’est un simple facteur qui indique, en pourcent, l’efficacité de l’équipement par rapport à un idéal de 100%, qui est le résultat d’une multiplication entre le ratio de la disponibilité, de la performance et de la qualité:

- le ratio de la disponibilité correspond à la division de la durée de production réelle par rapport à la durée de production prévue ;

- le ratio de la performance correspond à la division de la vitesse moyenne de l’équipement durant son temps de fonctionnement, par rapport à sa vitesse maximale ;

- le ratio de la qualité correspond à la division du nombre d’unités produites de bonne qualité par rapport au nombre d’unités produites totale.

Chaque arrêt de production de la machine est alors affecté à l’un ou l’autre de ces paramètres. N’importe quelle perte de production a forcément un impact sur la disponibilité, sur la performance ou sur la qualité de la production. Quant à la valeur de l’OEE et de ses trois composantes, elles constituent une excellente manière de communiquer et de partager l’information dans l’usine, en impliquant tous les acteurs de l’entreprise, de l’opérateur au directeur de l’entreprise en passant par le management intermédiaire. C’est encore un excellent outil d’amélioration continue qui permet de se poser les bonnes questions pour trouver les causes racines des arrêts de production.

Certains opérateurs machines se disent probablement qu’il s’agit encore d’une méthode pour mieux les exploiter. Cela peut effectivement être le cas dans les entreprises dirigées par un management médiocre, limité par une vision court terme du succès. Mais dans la majorité des entreprises pérennes, le management aura vite compris qu’il s’agit d’une méthodologie qui permet autant d’améliorer la productivité des machines que de valoriser le travail des opérateurs en les impliquant totalement dans le succès de l’entreprise.

En tant qu’opérateur machine, je préfèrerais nettement faire partie de ceux dont l’équipement est mesuré et amélioré en permanence, plutôt que d’être dans le groupe de ceux dont l’équipement est délaissé par le management. Dans le premier groupe, j’aurais effectivement davantage de chances de ne pas devoir subir des arrêts de production intempestifs et ainsi courir toute la journée pour tenter de livrer mes clients à temps avec la qualité requise. Il est en effet moins stressant de travailler sur un outil de production fiable et bien entretenu !

Les quelques 70 pages de cet ouvrages sont donc totalement adaptées aux opérateurs machines qui n’ont pas beaucoup de temps pour lire des livres « savants » en rentrant du travail le soir. Son langage est simple et les exemples proposés reflètent parfaitement les situations vécues dans l’atelier de production. C’est encore une excellente opportunité pour introduire un telle démarche dans son entreprise !

THE OEE PRIMER, UNDERSTANDING OVERALL EQUIPMENT EFFECTIVENESS, RELIABILITY AND MAINTANABILITY, par D.H. STAMATIS, aux éditions CRC Press **

Lorsque j’ai acheté ce livre, je pensais avoir acquis la « Bible » de l’OEE avec ses 450 pages rédigées par le gourou américain D.H.STAMATIS, dont les diplômes et l’expérience sont largement reconnus sur la planète de la productivité. Mais la renommée de l’auteur et l’épaisseur de l’ouvrage ne suffit pas pour en faire un livre de référence !

Certes, tous les thèmes clés de l’analyse de la productivité des équipements industriels sont abordés, avec parfois même d’excellentes idées apportées sous un angle nouveau. Mais malgré mon intérêt avéré pour ce sujet, j’ai vraiment dû m’accrocher pour arriver à la fin de cette lecture.

L’introduction m’avait pourtant captivée avec la découverte de la discipline R&M (Reliability and Maintanability) que l’on peut traduire en français par Fiabilité et Maintenabilité. Une prise de hauteur très intéressante par rapport à la théorie de l’OEE que j’ai l’habitude de pratiquer. La fiabilité est décrite comme étant la « caractéristique d’un bien exprimée par la probabilité qu’il accomplisse une fonction requise dans des conditions données pendant un temps donné », et la maintenabilité est définie comme étant « l’aptitude d’un bien à être maintenu ou rétabli dans un état dans lequel il peut accomplir une fonction requise, lorsque la maintenance est accomplie dans des conditions données, avec des procédures et des moyens prescrits, dans les conditions d’utilisation données pour lesquelles il a été conçu ».

Le premier chapitre nous propose un aperçu succinct de la TPM (Total Preventive Maintenance) avant que le second chapitre nous plonge entièrement dans la théorie de l’OEE, avec une très complète et généreuse description de son concept. De nombreuses équations permettent au lecteur de consolider son apprentissage en rebouclant les différents éléments entre eux. L’auteur nous permet également d’étendre la vision de l’OEE en le mettant en relation avec le MTBF (Mean Time Between Failure) et le MTTR (Mean Time To Repair), mais également en y ajoutant une vision davantage financière, en présentant le TEEP (Total Effective Equipment Performance) qui est un KPI qui prend en compte l’immobilisation totale de la machine durant toute la période d’analyse, sans éliminer les heures de non-production. A la lecture de ce chapitre, j’ai encore grandement apprécié le paragraphe expliquant le rapport entre l’efficience, l’efficacité et la productivité d’un processus, dont je réutiliserai sans aucuns doutes l’illustration présentée. C’est en effet un excellent moyen de comprendre la valeur de l’OEE et également ses limitations, notamment du point de vue du patron de l’entreprise.

Malheureusement, les prochains chapitres ont été plus ardus à lire, car l’auteur n’a pas cru bon de nous proposer un chemin carrossable pour pouvoir le suivre dans les dédales de ses pensées. Il déverse même des « sacs d’informations » sur notre route, sans se soucier de quelle manière nous pourrons suivre notre lecture sans nous épuiser. En conclusion, je pense que cet ouvrage s’adresse bien plus aux ingénieurs en mécanique et aux concepteurs de machines plutôt qu’aux utilisateurs des équipements industriels qui souhaitent en extraire le maximum de productivité. Mais c’est peut-être voulu de la part de l’auteur, puisque 95% des coûts de fonctionnement d’un équipement sont décidés au moment de sa conception, ce qui laisse seulement une marge de manœuvre de 5% à son utilisateur. Le choix de l’investissement initial est donc un moment des plus importants pour l’entreprise !

Quoi qu’il en soit, j’ai quand même réussi à extraire de l’information de valeur de cet ouvrage, ce qui me permet d’étoffer ma compréhension du sujet. En plus de ce que j’ai déjà préalablement mentionné dans cet article, j’y ai également trouvé des conseils pertinents sur la manière de récolter les données de production, sur la manière de les publier, sur la méthode de calcul de la fiabilité d’un équipement, sur les démarches et les programmes d’amélioration de l’OEE et encore sur le calcul statistique des processus ainsi que sur le coût du cycle de vie d’une machine. Bref, c’était une lecture efficace mais pas efficiente, donc pas productive !

OEE FOR THE PRODUCTION TEAM, par Arno KOCH, aux éditions Makigami *****

Il est temps que je partage ma passion liée au développement de services informatisés pour le pilotage des ateliers de production.

Dans ce cadre, je souhaite vous présenter un livre qui parle de l’OEE (Overall Equipement Effectiveness), traduit par TRG (Taux de Rendement Global) en français. Il s’agit d’une méthodologie permettant de mesurer la productivité d’un équipement industriel, en calculant un KPI (Key Performance Indicator) reflétant son efficacité d’usage. Cette méthode est utilisée par les plus grands groupes industriels comme outil d’amélioration et de questionnement (« What if… »).

L’OEE est un ratio entre les produits bons fabriqués et la quantité qu’il aurait été possible de fabriquer dans les conditions idéales. Il est subdivisé en trois paramètres distincts, dont le ratio de disponibilité de l’équipement, son degré de performance d’utilisation et le ratio de qualité d’unités produites. La multiplication de ces trois paramètres est égal au facteur de productivité OEE. Mais je vous laisse découvrir les secrets de cet outil puissant en lisant cet ouvrage de référence…

Notons que la théorie de l’OEE nous vient de Japon, plus précisément de Seiichi Nakajima, un fervent adepte de la TPM (Total Productive Maintenance) qui n’est autre qu’une démarche globale d’amélioration continue des ressources de production. Nous revoilà dans le monde du Lean, et plus précisément du Lean Manufacturing.

Pour en revenir au livre, autant dire que c’est la meilleure référence concernant la méthodologie de l’OEE. Simple et rapide à lire, pour autant que l’on aie des bases dans la langue de Shakespeare, il met l’accent sur ce qui est important et comment interpréter les différents ratios de manière pragmatique. Son auteur, Arno KOCH, est une référence en la matière. Ce hollandais est à l’origine de plusieurs ouvrages et sites webs mondialement reconnus.

Grâce à cet ouvrage, vous comprendrez non seulement la théorie de l’OEE, mais également quels sont les six grandes pertes de production, puis comment les différencier et les classifier logiquement. Vous saurez aussi comment les mesurer, les identifier et les supprimer. Pour répondre facilement à chaque perte de temps, l’OEE regarde l’usage de la machine du point de vue de cette dernière. Astucieux!

Cet ouvrage vous explique les limites de cette méthode, qui ne tient par exemple pas compte des notions financières (coût d’usage de l’équipement, nombre de ressources nécessaires pour le piloter, coût de la matière première,…). On ne mesure donc pas l’efficience du processus, mais bel et bien son efficacité.

L’auteur s’est donné la peine de nous offrir des exemples de calculs très bien documentés et très pertinents, compréhensibles tant par l’opérateur machine qualifié que par les ingénieurs devant développer des outils de support. C’est de bon augure, car un des buts initial de l’OEE est de pouvoir utiliser une même et unique référence à tous les étages de la hiérarchie, avec un langage simple et interprétable par tous.

Arno KOCH nous donne encore des conseils sur la manière de lire les données de production et de le mettre en forme. Il nous présente une marche à suivre pour mettre en œuvre cette pratique dans l’atelier de production. Vous saurez même comment il est possible de fausser l’interprétation de ce ratio et de l’utiliser à mauvais escient…

Pour terminer, ce livre parle également de la notion de « hidden machine », la « machine cachée », qui fait référence aux opportunités « cachées » d’amélioration de performance industrielle de l’atelier de production. A force d’améliorer la productivité de l’atelier, les économies réalisées atteindront le coût d’une machine de production. Les financiers apprécieront!

Petit bémol toutefois, il aurait été appréciable d’ajouter une bibliographie ainsi que quelques exemples d’interprétation de mesures de productivité pour des lignes de production composées de plusieurs machines.

Bonne lecture à tous les passionnés de productivité industrielle!

Laissez un commentaire

Laissez un commentaire